Conoce el montaje y uso de los sellos mecánicos

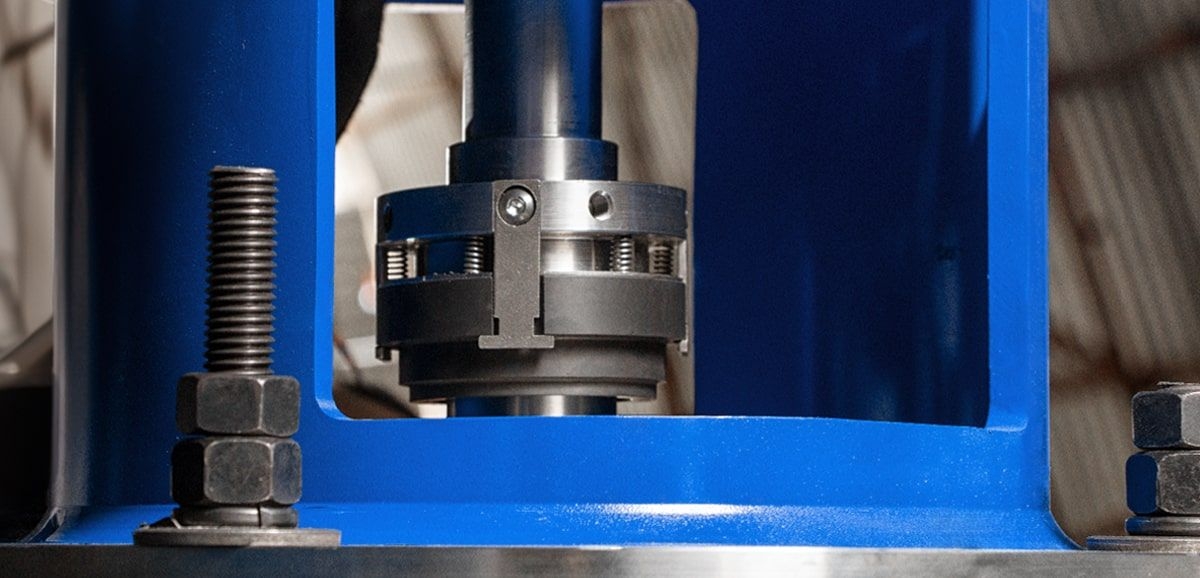

¿Qué son los sellos mecánicos? Los sellos mecánicos son elementos empleados en diversas clases de dispositivos rotativos, como agitadores, válvulas sanitarias, con el fin de evitar la fuga de fluidos.

Los sellos mecánicos para agitadores son seleccionados dependiendo de las condiciones de funcionamiento, ya que existen diferentes tipos. Una ventaja de los sellos mecánicos es su utilidad durante el procesamiento de materiales corrosivos o peligrosos, puesto que su función de seguridad previene las filtraciones hacia el exterior, evitando derrames. Una más, es la de mantener la higiene del producto. Adicional, te recomendamos consultar qué es el efecto termosifón en los sellos mecánicos.

Conoce más sobre el correcto montaje y uso de los sellos mecánicos para agitadores en los siguientes párrafos.

- ¿Por qué utilizar un sello mecánico?

- ¿Cuándo utilizar un sello mecánico?

- Consejos para instalar correctamente un sello mecánico

- Tipos de sellos mecánicos y uso

- Consideraciones generales en el montaje de los sellos mecánicos

- Potencia la vida útil de los sellos mecánicos

- Asegura tus operaciones desde la maquinaria

¿Por qué utilizar un sello mecánico?

A diferencia de otros sistemas de estanqueidad, los sellos mecánicos representan la opción más eficiente porque generan poca fricción y, a su vez, pueden trabajar en un rango amplio de temperatura y presión. Logrando así, un funcionamiento seguro para la variedad de situaciones donde se debe mantener el fluido estanco.

La razón para utilizar de forma adecuada los sellos mecánicos en un sistema de agitación, además de ser una ventaja, es que reprime la presión del contenedor e impide la contaminación del producto. Además, evita la salida de gases, en caso de que el proceso contenga este tipo de fluido; haciendo que los sellos mecánicos sean componentes altamente funcionales para agitadores de entrada lateral o de fondo.

La estanqueidad da un beneficio a la funcionalidad de las máquinas, en el uso de las bombas y puede disminuir las tareas de mantenimiento.

¿Cuándo utilizar un sello mecánico?

Existen procesos en los que posiblemente requieras manipular fluidos abrasivos, peligrosos o que, en ninguna circunstancia, pueden entrar en contacto con el exterior. Relacionado con ello, una pregunta recurrente es: ¿Cómo elegir el sello mecánico correcto?

Antes de comenzar hay que tener en cuenta algunos datos técnicos, información que el experto en procesamiento de fluidos debe conocer para hacer la recomendación:

- Compatibilidad química entre el material del sello y el fluido a tratar.

- Tipo de presión, sea balanceada o no balanceada.

- Temperatura de los materiales del sello mecánico, aspecto que definirá la vida útil.

- Características físicas y químicas del fluido que se va a procesar.

- Materiales de los componentes del sistema de agitación (contenedor, agitador, móviles).

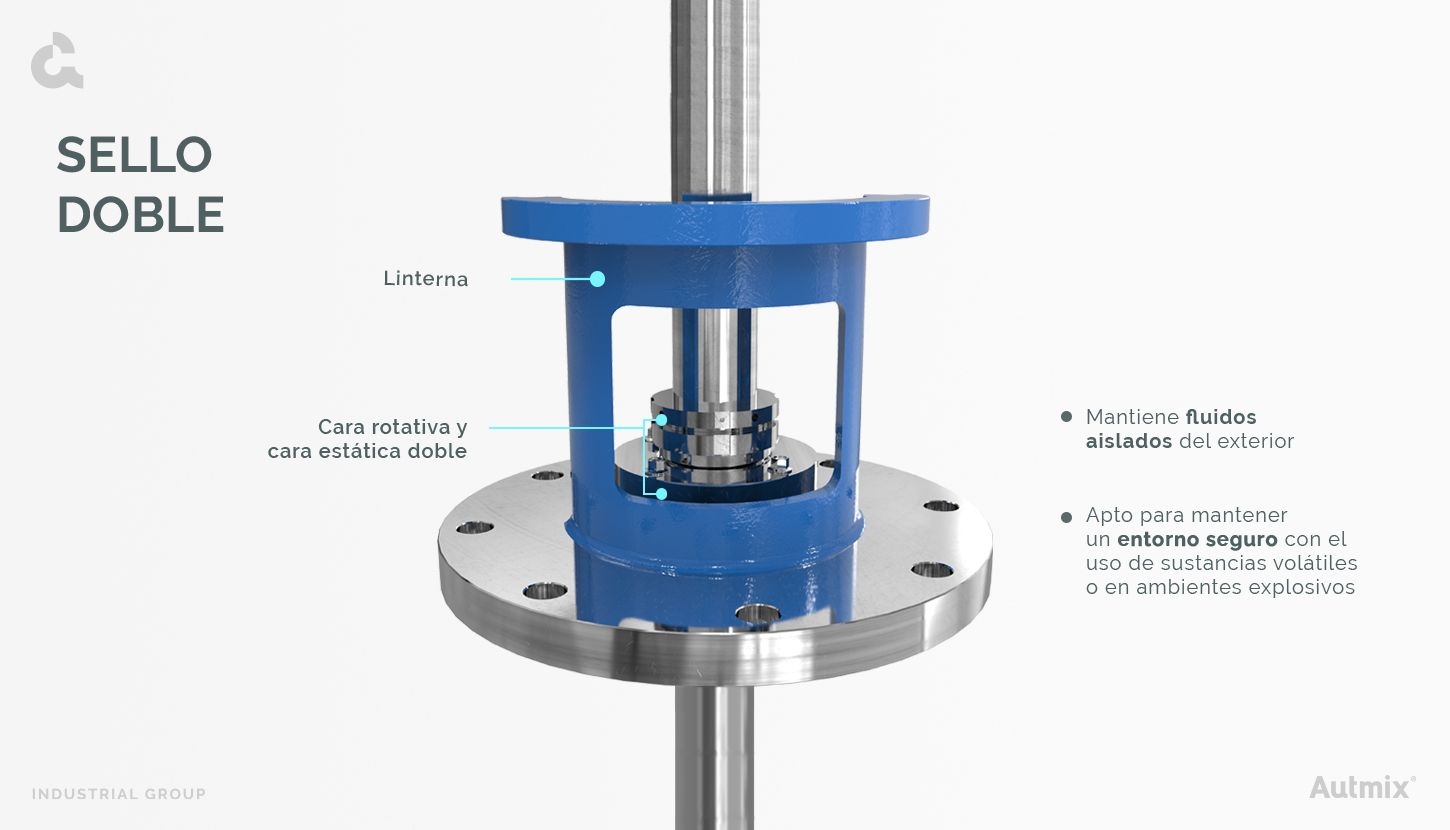

De igual manera, los sellos mecánicos se pueden utilizar en entornos de seguridad crítica, como aquellos en donde pueden existir condiciones atmosféricas explosivas. Para lo anterior, es recomendable utilizar un sello mecánico doble, el cual trabaja con dos conjuntos de caras rotativas:

- Interna: la cual está en contacto constante con el producto.

- Externa: funciona como barrera de seguridad para pequeñas partículas que llegan a atravesar el primer conjunto.

A continuación, te daremos a conocer algunos consejos para instalar, de manera adecuada, un sello mecánico.

Consejos para instalar correctamente un sello mecánico

El uso de los sellos mecánicos se vuelve necesario para conservar el estado funcional de la maquinaria, por ello, es importante saber cómo utilizarlos y su correcta instalación que determinará en gran parte su funcionamiento.

La mayoría de las fallas del sello, como filtraciones o el calentamiento por la fricción, son originadas por la incorrecta manipulación durante su instalación. Así como por omitir algunas recomendaciones realizadas por el fabricante, pues cada sello tiene diferentes particularidades.

Un sello mecánico funcional es el resultado de buenas prácticas antes de comenzar con el montaje. Algunas de ellas son las siguientes:

- No debes tocar las caras del sello mecánico con las manos, ni colocar algún tipo de sustancia entre ellas.

- Los componentes del sello mecánico deben estar completamente libres de partículas externas.

- Es necesario comprobar la alineación del eje, pues este debe presentar desalineamientos mínimos para evitar que el sello se desgaste más rápido de lo habitual. Por ejemplo, lo recomendable, para ejes con diámetro de 50.8 mm (2”) o menor, es que el desalineamiento radial sea menor a 0.05 mm en TIR, y para ejes de mayor diámetro, dicho valor aumenta.

Instalación y cómo utilizar de forma correcta los sellos mecánicos

Después de revisar los parámetros anteriores, comenzaremos con el proceso de montaje. Esta es una guía con el fin de que una vez adquiridos los equipos de agitación y sus componentes, puedan extender su uso.

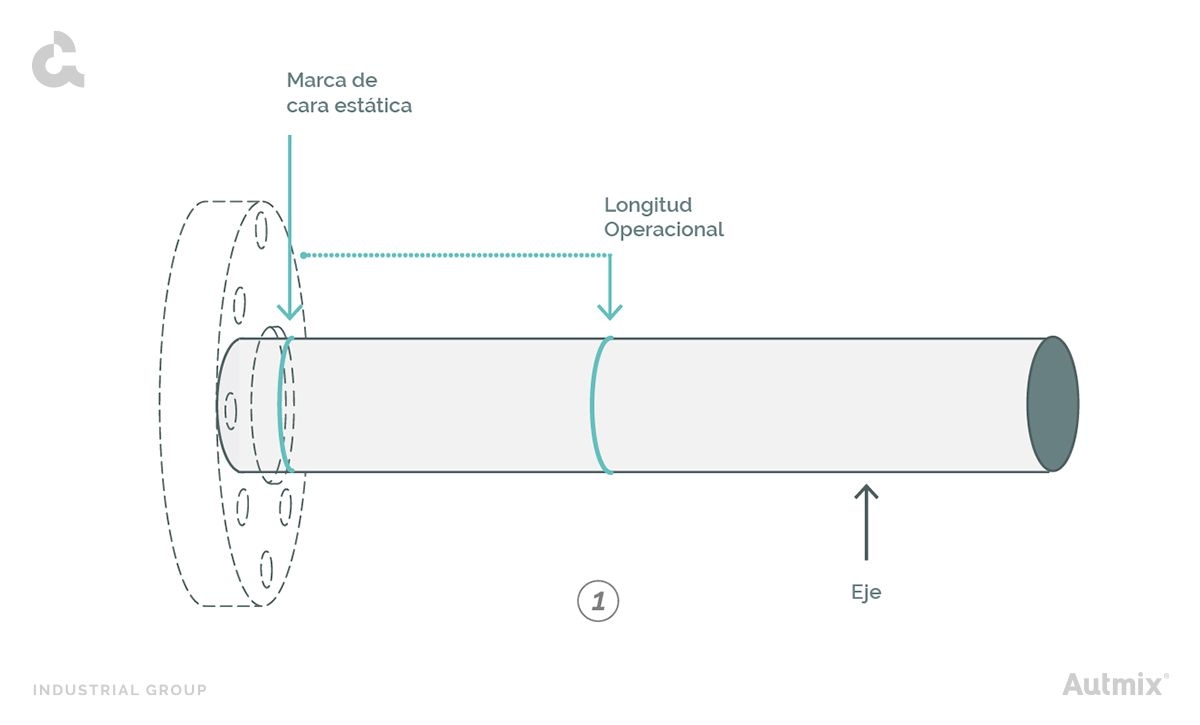

- Lo primero será definir la altura de trabajo del sello mecánico. Para esto dibuja una marca en el eje, donde se colocará la parte estática. Posteriormente, deberás medir y marcar la longitud operacional, la cual es la distancia hasta donde el sello deberá estar comprimido para su correcto funcionamiento; la anterior es determinada por el fabricante.

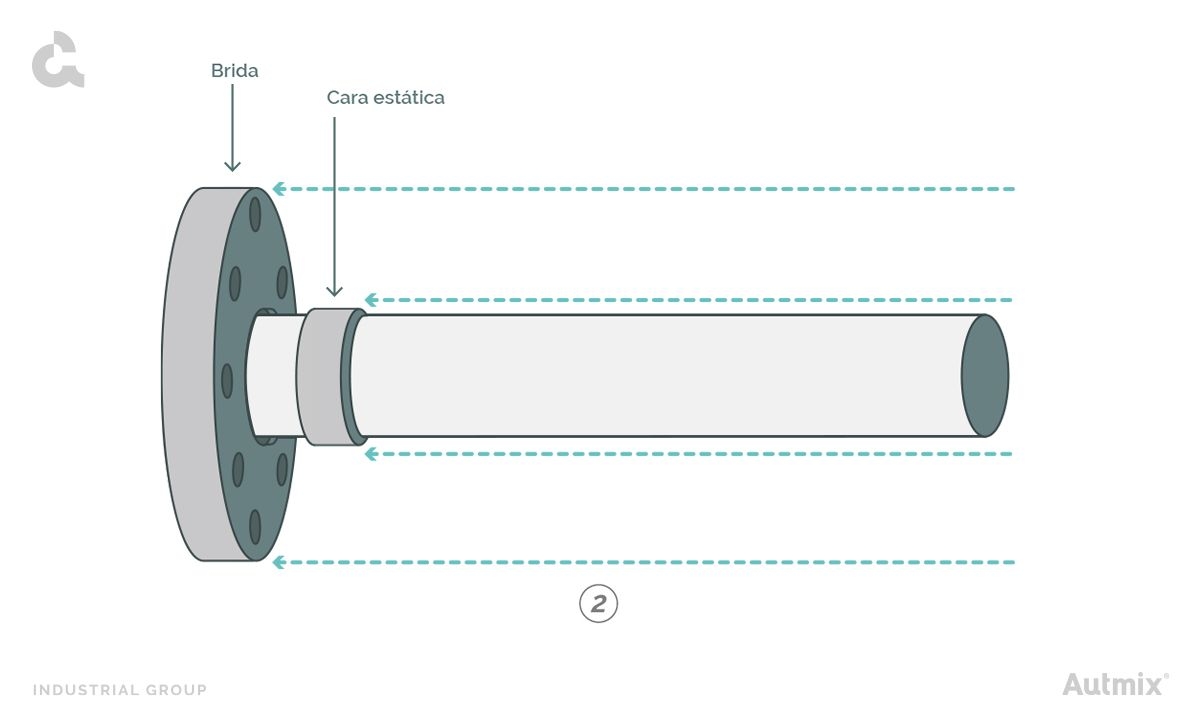

- Después, inserta la parte estática del sello en el alojamiento ubicado en la brida a través del eje. Cabe mencionar que la brida debe estar correctamente lubricada.

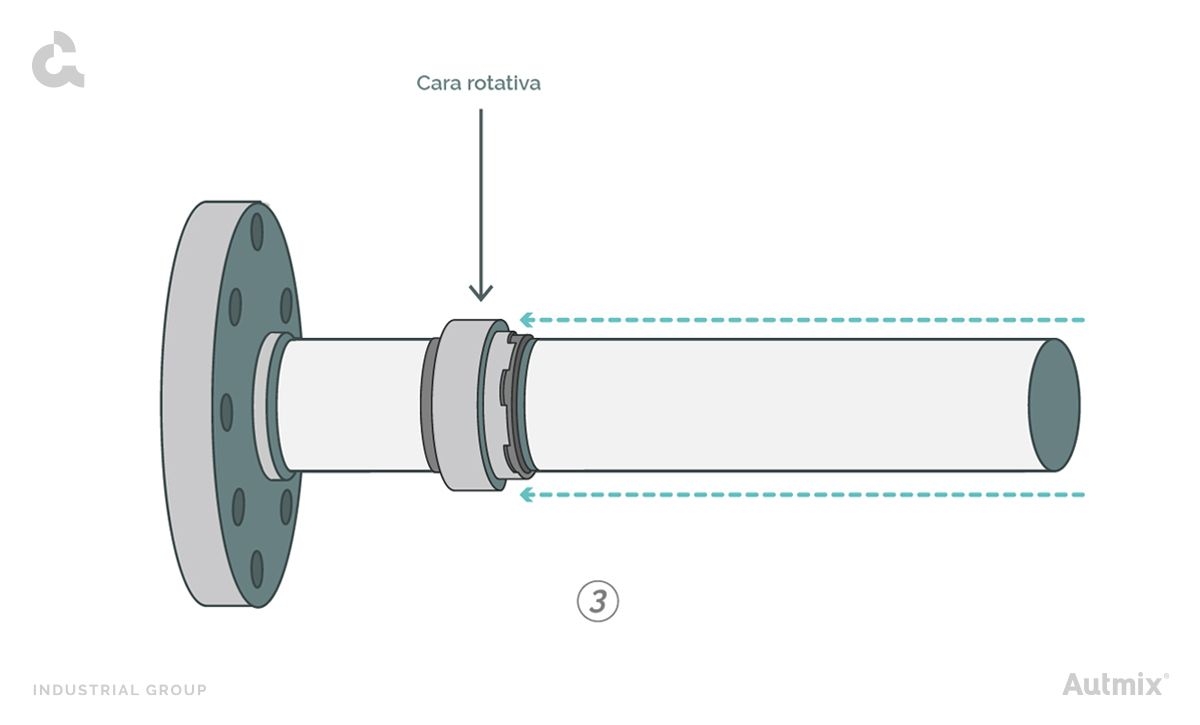

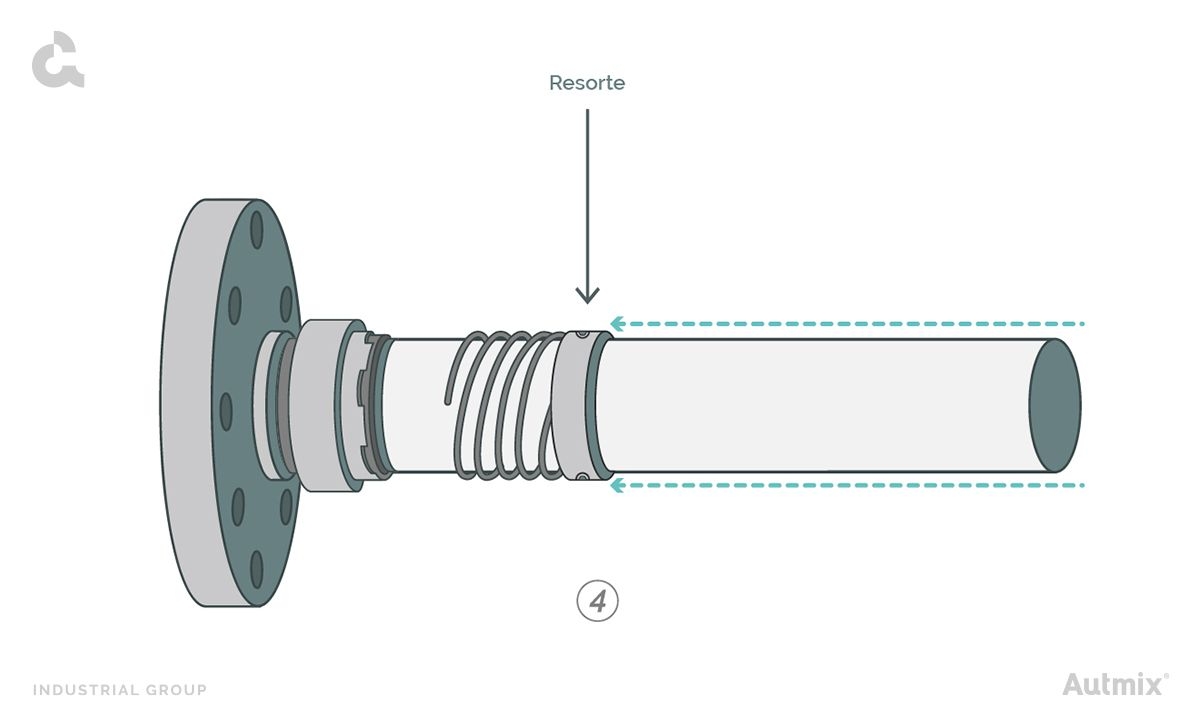

- Luego, introduce y comprime la cara rotativa del sello mecánico hasta la marca de longitud operacional definida. Como en el paso anterior, la pieza debe encontrarse previamente lubricada.

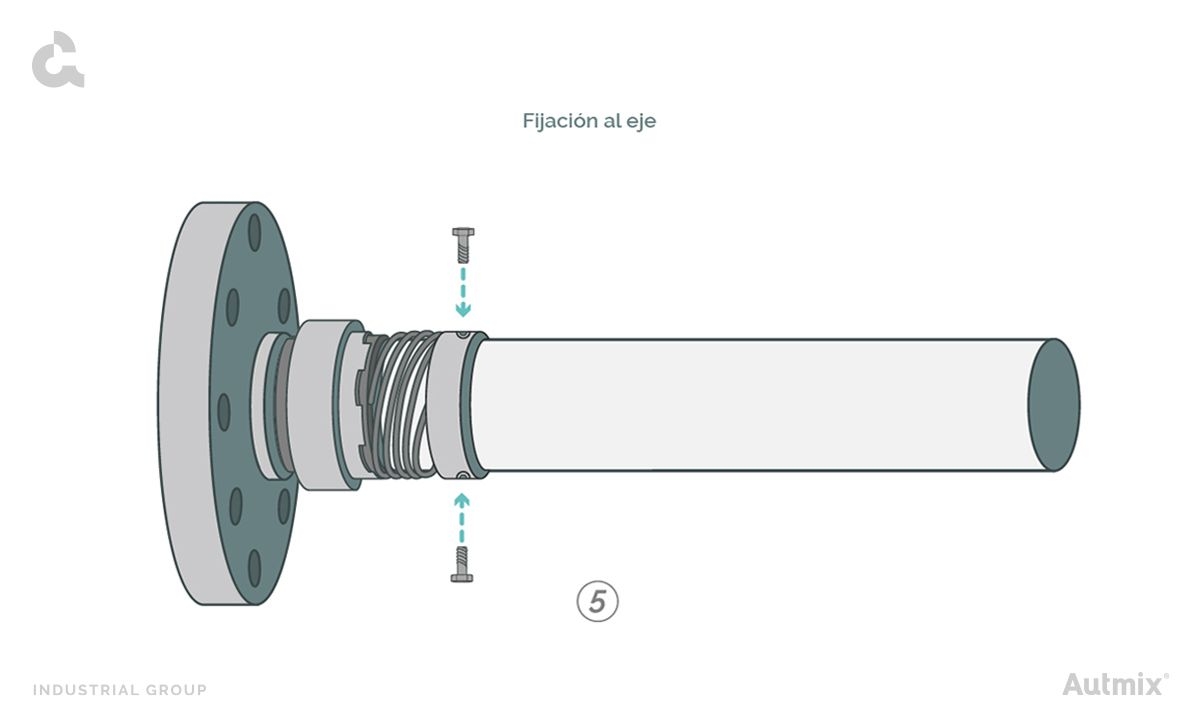

- Fija la cara rotativa al eje, para evitar movimientos axiales por este medio. Generalmente, esto se realiza utilizando prisioneros para ejercer presión.

- En algunos modelos, el sello mecánico puede llevar una unidad de compresión, como un resorte. En estos casos, únicamente se insertan ambas caras rotativas al principio, seguidas del resorte. Para fijar estos componentes, se coloca un anillo de sujeción en el lugar que marcamos antes la longitud operacional. Finalmente realiza el montaje y atornilla la brida colocando los componentes dentro.

- Como paso adicional, verifica que el eje gire correctamente; de igual forma revisa que el sello mecánico funcione de manera correcta.

Como te mostramos, el proceso de montaje de un sello mecánico es sencillo. Sin embargo, debes realizarlo con precaución para aprovechar al máximo su eficiencia, y evitar un desgaste prematuro.

Tipos de sellos mecánicos y uso

Existen diferentes tipos de sellos mecánicos, entre los que se encuentran los sellos de tipo cartucho, dobles y simples. Por ello, te explicaremos en qué caso es recomendable usar cada uno de ellos.

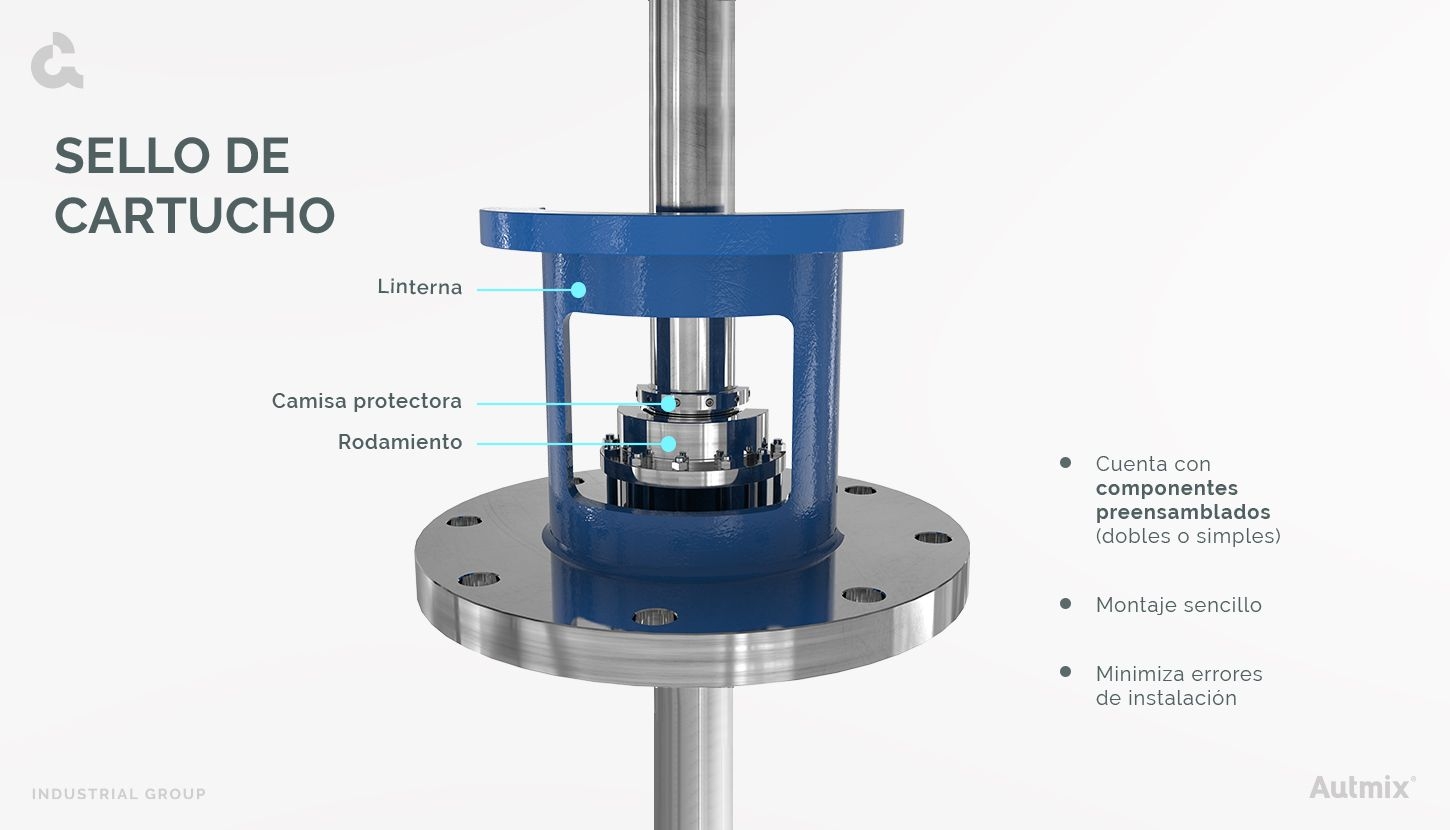

Sello mecánico de tipo cartucho

Para evitar percances, existe la opción de optar por un sello mecánico de tipo cartucho, el cual ya cuenta con todos los componentes internos pre-ensamblados. Estos pueden ser simples o dobles, y de ser necesario, se colocan rodamientos para evitar daños en caso de una desviación del eje.

Para instalarlos únicamente necesitas fijar la camisa al eje mediante una junta tórica, considerando que cumpla con los requerimientos de desalineación máxima permisible.

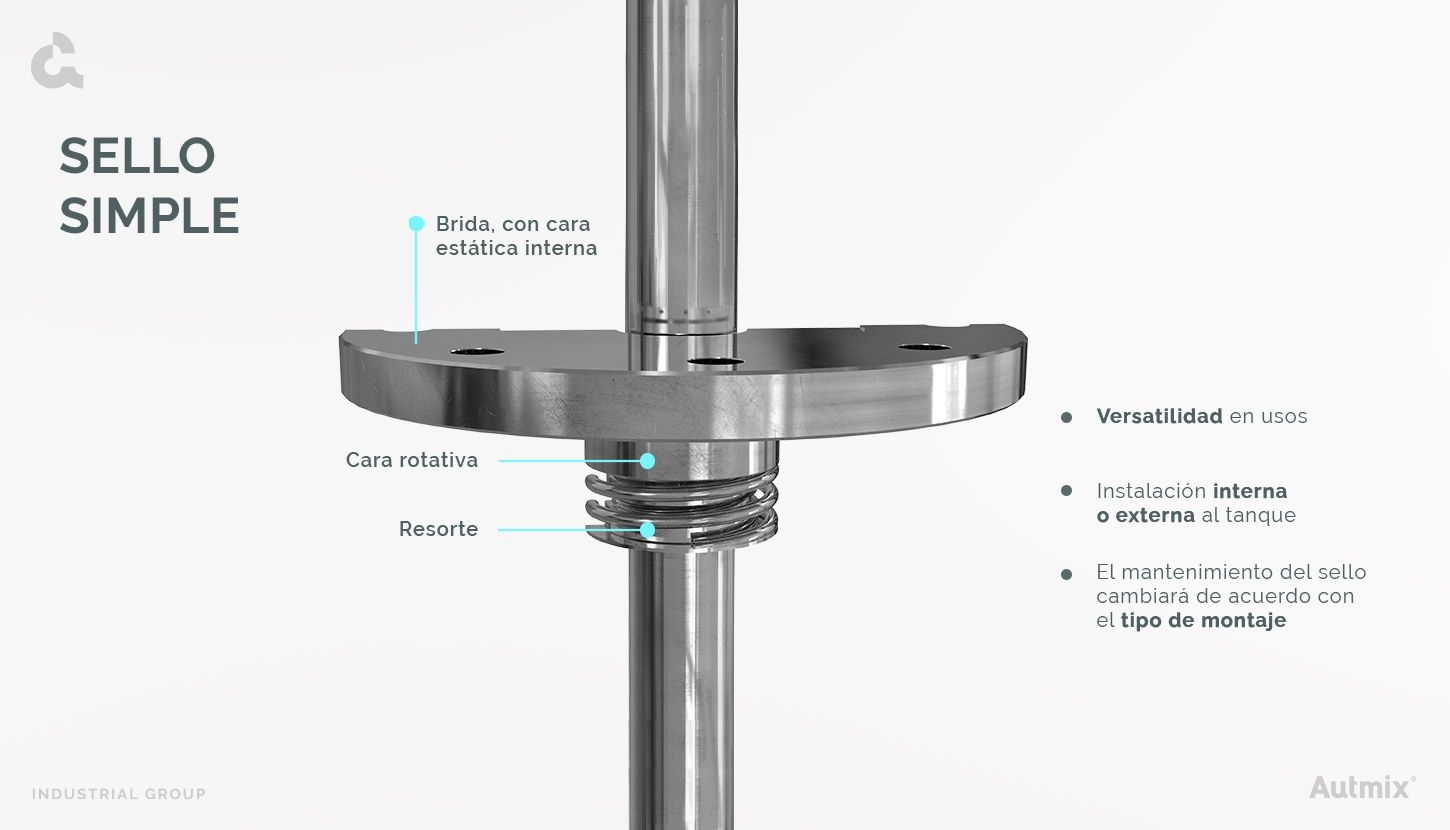

Sellos mecánicos simples

Siempre debemos considerar, al momento de realizar el proceso de montaje, la lubricación y refrigeración del equipo. Cuando se trata de sellos mecánicos simples en agitadores de entrada horizontal o de fondo, el producto a contener puede cumplir con esta función, siempre y cuando tenga las propiedades físicas necesarias para dicho proceso.

Sellos mecánicos dobles

Los sellos mecánicos dobles permiten regular la presión y temperatura, se implementan como doble protección, además de ser componentes esenciales para las bombas centrífugas. Su composición es un poco más compleja que los anteriores.

En el caso de los sellos mecánicos dobles, se debe añadir un sistema externo de refrigeración, debido a que no es posible lubricar el conjunto exterior. Esto último también aplica en agitadores de entrada vertical, donde es común que el sello no tenga contacto con el fluido.

Consideraciones generales en el montaje de los sellos mecánicos

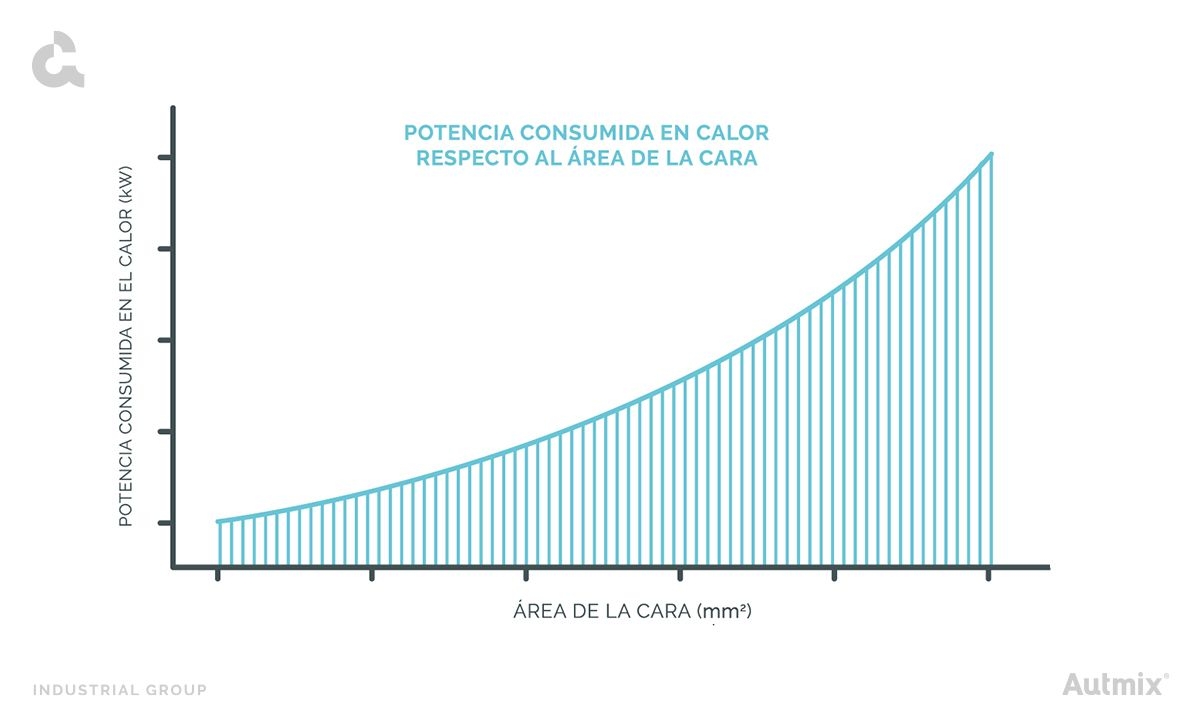

Un detalle importante para tener en cuenta en la colocación de los sellos mecánicos es la potencia que se desperdicia con el calor. La anterior, se encuentra estrechamente relacionada con parámetros de diseño y funcionamiento del agitador.

Es necesario conocer la información anterior para saber si nuestro equipo requiere un sistema externo de refrigeración complementario al sello mecánico. Así como saber la potencia consumida por todos los componentes del agitador a fin de trabajar de la forma más eficiente posible.

Determinar valores, tales como el área y la velocidad, en la instalación de los sellos mecánicos es de suma importancia para tener los valores de potencia consumida en calor en el mínimo posible. Aunque, manteniendo dimensiones suficientes para permitir la correcta estanqueidad.

Revisemos primero el área de la cara, que al aumentar podemos observar un crecimiento exponencial en la pérdida de potencia. A su vez, ésta se ve afectada por la diferencia de diámetros existente entre el par de caras; entre más reducida sea, menor es el diámetro.

Por otro lado, en el caso de la velocidad debemos considerar lo siguiente: a mayor velocidad angular hay una mayor potencia desperdiciada. Esto ocurre debido a que la potencia consumida aumenta de manera proporcional al incremento de la velocidad rotacional a la que se somete el sello mecánico.

Potencia la vida útil de los sellos mecánicos

Como lo hemos visto antes, es necesario dar seguimiento constante al funcionamiento de los sellos mecánicos y verificar que se mantengan trabajando respecto a los parámetros preestablecidos. De esta forma, es posible conocer el estado de los componentes y comprobar si presentan desgaste.

Si requieres los repuestos correspondientes para sellos dobles o simples, recuerda que en Autmix Flow te podemos asesorar para encontrar los componentes que se ajusten a tu equipo. Recuerda que los repuestos deben cumplir con características específicas y se debe ser muy cuidadoso al seleccionarlos. Después de todo, así, aseguramos un mejor desempeño de la maquinaria.

Al tratar con sellos mecánicos de cartucho la situación es distinta. Para estos casos, lo recomendable es llevarlos a un taller especializado para desmontarlo y sustituir los elementos que presenten desgaste. Aunque lo más común, y recomendable, es reemplazar el sello por completo.

Ahora que conocemos las consideraciones para la elección e instalación adecuada, será importante que la inversión hecha en ellos perdure. Al implementar acciones de mantenimiento, los procesos continuarán a la perfección, tal como el primer día.

Para que estos dispositivos extiendan su vida útil es importante que el mantenimiento comprenda acciones como:

- Refrigeración adecuada con un sistema de enfriamiento o soporte, ya que demasiado calor causado por la fricción afectará el funcionamiento del sello.

- Selección del aceite lubricante según la compatibilidad que exista entre este y las características del sello.

- Película interfacial de calidad, que es la lubricación causada por el aceite entre dos superficies, una conocida como cara y otra que es estable.

Asegura tus operaciones desde la maquinaria

Ahora, ya conoces los múltiples factores a considerar para la correcta selección, instalación y uso de los sellos mecánicos. Si cumples con algunas de estas recomendaciones, obtendrás el mayor tiempo de vida posible de la pieza y sus componentes.

En Autmix Flow seleccionamos el sello mecánico o cualquier otro sistema de estanqueidad que mejor se adapte a las condiciones de tus equipos y procesos, así como de las características mecánicas del agitador.

Reduce tus costos operativos

Quiero que me contacten