Biorreactores: elementos esenciales para la industria

En un mundo donde la sustentabilidad es vital para casi toda operación, la producción biotecnológica adquiere mayor importancia. Así, el uso de biorreactores se vuelve indispensable para obtener productos de respaldo científico.

Medicamentos, biofertilizantes o enzimas utilizadas para diferentes industrias, son el resultado de procesos metabólicos que ocurren dentro de estos equipos. A continuación, haremos una breve revisión sobre qué son los biorreactores, cómo funcionan y de qué manera podemos escalarlos del laboratorio al nivel industrial, para contar con un contexto más amplio en la búsqueda de soluciones sostenibles y efectivas a gran escala.

¿Qué es un biorreactor?

Un biorreactor es un recipiente cerrado que favorece el desarrollo celular bajo condiciones asépticas.

Permiten controlar variables como temperatura, presión, pH, concentraciones homogéneas del medio de cultivo y soluciones “buffer”, así como la distribución de gases.

¿Cómo funciona un biorreactor?

Debido a que son sistemas diseñados para mantener condiciones óptimas del medio para el desarrollo celular, sus principales componentes, podrían considerarse los siguientes:

- Recipiente o vessel: alberga el medio de cultivo, soluciones buffer y célula de trabajo, de forma estéril para favorecer el desarrollo celular bajo condiciones asépticas, generalmente es de acero inoxidable.

- Agitación: mantiene los nutrientes en constante movimiento para una distribución uniforme, favoreciendo la transferencia de oxígeno y/u otros gases que favorecen el desarrollo celular.

- Control de temperatura: por medio de sistemas de regulación térmica, se mantiene el intervalo ideal para la actividad biológica, debido a la sensibilidad por variaciones específicas de la célula de trabajo.

- Sensores: medición para el control y conservación de las condiciones fisicoquímicas adecuadas del medio y obtener el óptimo desarrollo celular.

- Eliminación de desechos: mientras las células se multiplican, se producen sustancias de desecho que pueden ser tóxicas, por ello se necesita de un flujo continuo de entrada y salida, por ejemplo, un cultivo continuo.

Los biorreactores a escala industrial son más grandes con respecto a volúmenes mayores a 1 litro, generalmente. Integran tecnologías avanzadas para monitorear y controlar parámetros críticos.

Tipos de biorreactores de uso industrial

En el mercado existe una diversidad de biorreactores que se podrían clasifican de una manera sencilla, de acuerdo con:

- Fases

- Grado de mezclado

- Forma de operación

Revisaremos la tercera clasificación mencionada.

Biorreactores de tipo discontinuo o por lotes

Como el nombre lo indica, habla de una producción por partes. Los microorganismos o células se añaden desde el inicio y no se retiran hasta la obtención del producto de interés. Se recomienda su uso en situaciones como:

- Inestabilidad del contenido.

- Pequeñas a medianas escalas.

- Bajo volumen o especialización.

De acuerdo con la experiencia de los usuarios, las aplicaciones ideales para los biorreactores discontinuos o de tanda son:

- Alta pureza: existen medicamentos o enzimas especiales que se benefician de un control estricto y menor contaminación.

- Productos sensibles: si los microorganismos son susceptibles a cambios en el medio, este dispositivo facilita un ambiente estable.

- Evitar subproductos: la acumulación puede afectar la calidad final, por eso al no reabastecer el biorreactor, se evita el problema.

El escalado industrial de biorreactores discontinuos suele ser limitado porque su funcionamiento requiere detención y dar limpieza entre ciclos. Esto puede significar un aumento en costos de mantenimiento y operación.

Como alternativas, se recomiendan los biorreactores de flujo continuo por características como la alimentación constante de nutrientes y la extracción.

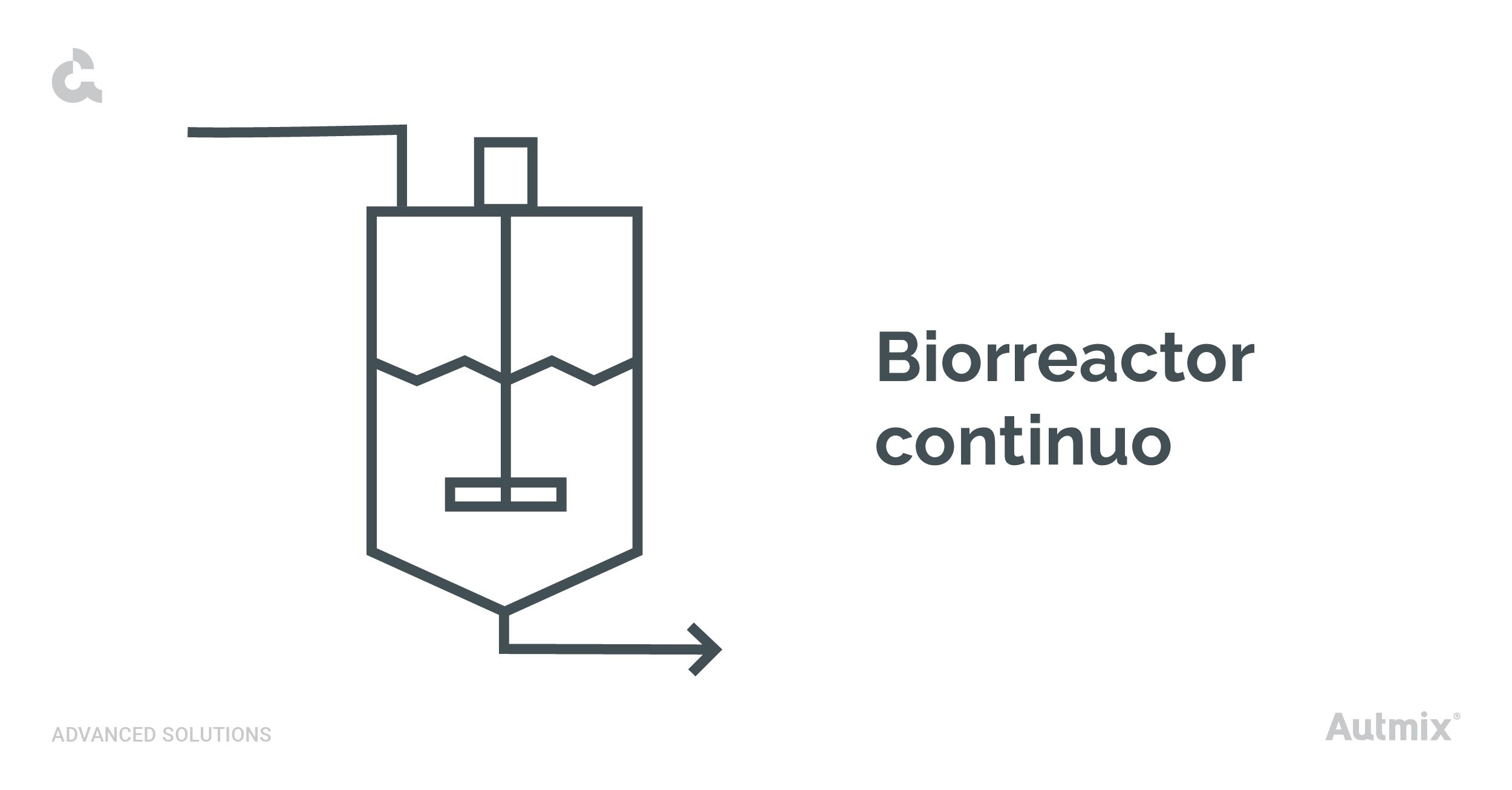

Biorreactores continuos

Generalmente son contendedores cilíndricos cerrados, cuentan con un sistema mecánico de homogeneización. El uso de este tipo de biorreactores es ideal para fermentación láctica industrial debido a que permiten la alimentación y extracción simultáneamente. Son eficientes porque maximizan el rendimiento, permitiendo la obtención sostenida de bioproductos.

En estos dispositivos el sustrato se introduce de forma constante en el reactor, al mismo tiempo que se va extrayendo lo obtenido. Así, se crea un sistema estacionario donde nutrientes y microorganismos permanecen estables a lo largo del tiempo. Dentro de las principales ventajas de este tipo de equipos, se encuentran las siguientes:

- Gran escala: la alta demanda se beneficia de su eficiencia al evitar ciclos pausados para limpieza y reinicio.

- Constancia: pueden funcionar sin interrupción.

- Crecimiento acelerado de microorganismos: en estas circunstancias se consumen a gran velocidad los nutrientes, por lo que se necesita un equilibrio.

- Optimización de costos: ahorro en unidad o materia, por la reducción de inoperatividad.

Son recomendables para producciones de alto volumen por un rendimiento destacado en grandes dimensiones. Es imperante contar con un mantenimiento simplificado, a prueba de mezclas y contaminación cruzada. Algunos beneficios:

- No hay interrupciones: a menos que sea necesaria la detención, los sustratos están en constante uso.

- Aumento de la productividad: sin parar, se obtienen mayores cantidades del producto en menor tiempo.

Los biorreactores continuos son especialmente empleados en biocombustibles como el biodiesel ya que requiere de un suministro constante que cubra la gran demanda.

Otro sector, es el de alimentos y bebidas; la fermentación es básica para la creación de enzimas o aminoácidos.

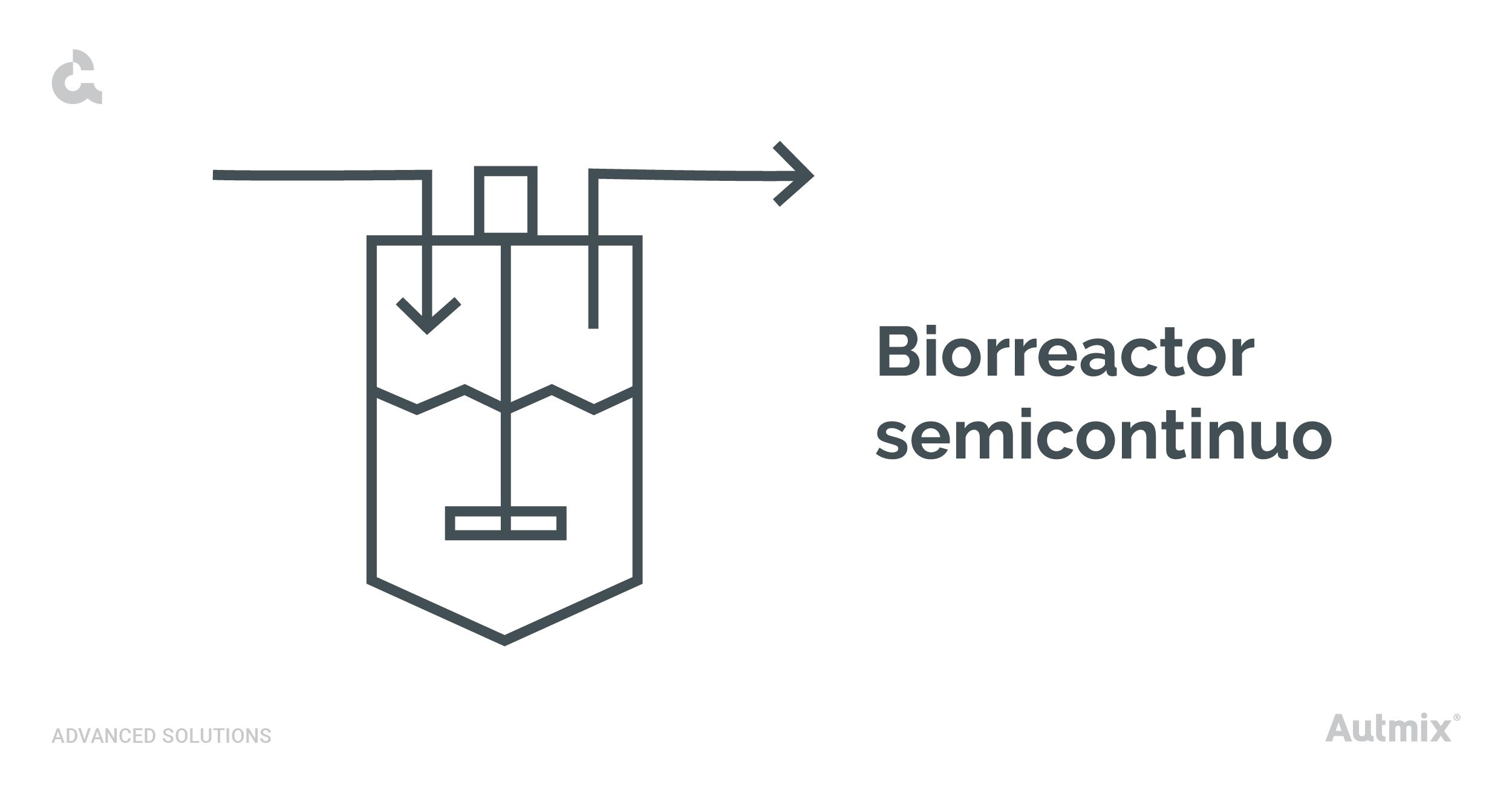

Biorreactores semicontinuos

También llamados fed-batch o de alimentación por etapas, funcionan combinando características del sistema discontinuo y el continuo. Comienza como batch, pero se va alimentando con nutrientes de forma controlada, sin interrupción.

Con esta estrategia se puede optimizar el crecimiento de células o microorganismos con mayor conteo en comparación a los otros dos tipos de biorreactores.

La recomendación de implementación y uso de biorreactores semicontinuos se hace bajo las siguientes condiciones:

- Específicas: en el caso de antibióticos, proteínas o enzimas, la alimentación controlada permite optimizar la fase de crecimiento.

- Sustratos inhibidores: en ocasiones cuando el sustrato es inhibidor, el sistema semicontinuo permite la dosificación gradual.

- Producción celular o fermentación: permite un control preciso de la fase de crecimiento, incrementando la densidad celular y generación de biomasa, sin necesidad de parar.

- Operaciones flexibles: en este caso, la mezcla de las características de los biorreactores, aportan constancia a la alimentación de los nutrientes.

Al implementar estos biorreactores semicontinuos, se obtienen ventajas que los vuelven una excelente opción industrial como en el caso de antibióticos, proteínas, alimentos, bebidas y cultivos de células.

Otra clasificación para biorreactores corresponde a su forma de acción. En el caso industrial, normalmente se recomienda el uso de un biorreactor de tanque agitado. Se caracterizan por contar con un agitador para la integración y homogeneización del producto. De esta manera, conserva el entorno adecuado para elementos como levaduras, células o bacterias. Su construcción puede realizarse según los criterios de escalamiento industrial, propuestos por el equipo de ingeniería responsable de llevar del laboratorio a la planta productiva el bioproceso.

Escalado industrial de biorreactores

Como hemos leído los biorreactores son parte medular en la consecución de diversos productos, los que, son vitales para diversas industrias. Sin embargo, su escalado es complejo, porque el fin es crear las condiciones necesarias para el desarrollo celular.

Para los productores, el escalado de condiciones en biorreactores de diversas industrias, no solo garantiza la calidad del producto, sino también ofrece ventajas que impactan en rentabilidad y eficiencia.

Por supuesto que un escalamiento permite manejar lotes de mayor tamaño aumentando el rendimiento. Si la empresa productora trabaja bajo grandes demandas, lo mejor siempre será producir más en menos tiempo.

La selección del equipo para bacterias ácido-lácticas, en ocasiones, señala a un biorreactor de operación semicontinua, como el idóneo. Las razones:

- Control preciso del tiempo de fermentación, permitiendo el manejo óptimo en cada fase, por medio del monitoreo y ajustes.

- Adaptación ya que el sistema batch puede personalizarse, desde la etapa inicial hasta el final de la fermentación sin requerir alimentación continua.

- Los criterios de escalamiento industrial siempre deben de tenerse bajo extremo cuidado, por eso, la planeación e integración de equipos necesitan conocer, por ejemplo, el tipo de producto.

Resultantes de este tipo de fermentación en entornos industriales son:

- Alimentos y bebidas como el yogur o vinagre.

- Etanol, bioetanol, ácido láctico, ácido acético.

- Enzimas para detergentes, alimentos y medicamentos.

- Antibióticos.

- Biopolímeros para embalajes.

En escalas industriales, la fermentación debe optimizarse, alcanzando un balance entre calidad y eficiencia. Por ello, la realización de pruebas permitirá comprobar que el nuevo volumen no afecta aspectos como la transferencia de masa y el rendimiento.

En cuanto al diseño escalado del biorreactor, debemos tener en cuenta la relación de la altura y el diámetro, del tanque, por ejemplo. El apoyo de herramientas de cálculo y simulación dará mayor seguridad en la elección de materiales, agitadores y rendimiento, con el fin de mantener las condiciones constantes.

Las ventajas de un escalado hecho por una empresa con experiencia incluyen la consistencia, rentabilidad, flexibilidad y manejo de grandes volúmenes sin comprometer las condiciones dentro de una planta industrial.

Esta reducción de costos operativos implica la recuperación de la inversión, al operar de manera controlada, se evita el desperdicio de ingredientes y el uso de recursos como agua, oxígeno, servicios, entre otros.

Los biorreactores de uso industrial tienen la posibilidad de implementar sistemas CIP, aminorando el tiempo de mantenimiento para limpieza con un impacto positivo en el uso de mano de obra y mejorando la productividad.

Sumamos esfuerzos científicos entre equipos para el sector biotecnológico y la experiencia de aliados altamente capacitados, como Sartorius y Autmix, así, el escalado de biorreactores a nivel industrial se convierte en una inversión estratégica y sostenible.

Consulta cómo podemos ayudarte a optimizar tus proyectos actuales. Tenemos una solución a la medida.

Reduce tus costos operativos

Quiero que me contacten