Soluciones de agitación aplicadas a la industria

En cada industria existe una extensa gama de operaciones que facilitan el manejo de las materias primas y de los procesos. Uno de ellos es la agitación industrial.

Como producto de dicha influencia mecánica, se obtienen diversas soluciones de agitación y de ellas derivan distintos tipos de mezcla. Por tal motivo, te hablaremos de los diferentes resultados obtenidos a través de este movimiento forzado de sustancias y las tareas que realizan, a fin de elegir el agitador industrial que más se ajuste a tus procesos de trabajo. Para ello, también te recomendamos saber ¿qué es un agitador industrial?

Pero primero, ¿qué es una mezcla? Es la combinación de dos o más elementos o sustancias, puras que se juntan. A continuación, revisaremos algunos ejemplos de las soluciones o mezclas que pueden lograrse con agitación industrial.

Los tipos de mezcla que existen normalmente se clasifican en diluciones, concentrados, no saturadas y sobresaturadas. Sin embargo, en el contexto de la agitación industrial, gracias a la acción mecánica podemos obtener algunas que servirán como la base de productos de todo tipo.

- Homogeneización

- Suspensión

- Emulsión

- Dispersión

- Neutralización

- Coagulación

- Floculación

- Intercambio térmico

- Cristalización

- Fermentación

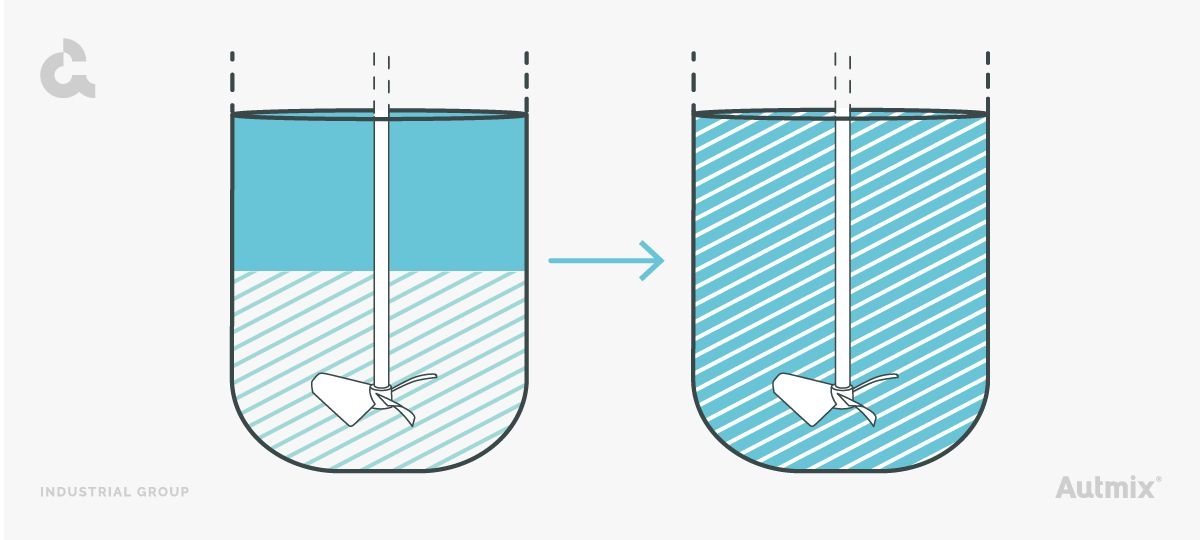

Homogeneización

Comenzaremos con la homogeneización, la cual es una de las soluciones más comunes que se lleva a cabo en prácticamente todo tipo de industria. Dicha operación consiste en agitar dos sustancias solubles hasta que toda la mezcla presente las mismas propiedades. El objetivo es uniformar el tamaño del glóbulo o partículas y se puede relacionar en el común con la industria de alimentos y bebidas o sector lácteo.

Un ejemplo sencillo de homogeneización es la mezcla entre leche —líquido— y chocolate en polvo —sólido—. Al forzar el movimiento entre ambas sustancias, formamos el mismo componente, en este caso, leche con chocolate.

Para realizar esta solución de agitación podemos utilizar una gran variedad de móviles. Desde los agitadores verticales con hélice marina, para trabajar con productos no viscosos en contenedores pequeños y aquellos mezcladores para industria pesada con hélice de doble flujo para casos completamente opuestos.

Sólo es necesario consultar a un especialista el tipo de equipo que se adapta mejor al producto a trabajar y a las condiciones de tu proceso.

Conoce la mejor opción de hélices para implementar en tus procesos de agitación. Contáctanos.

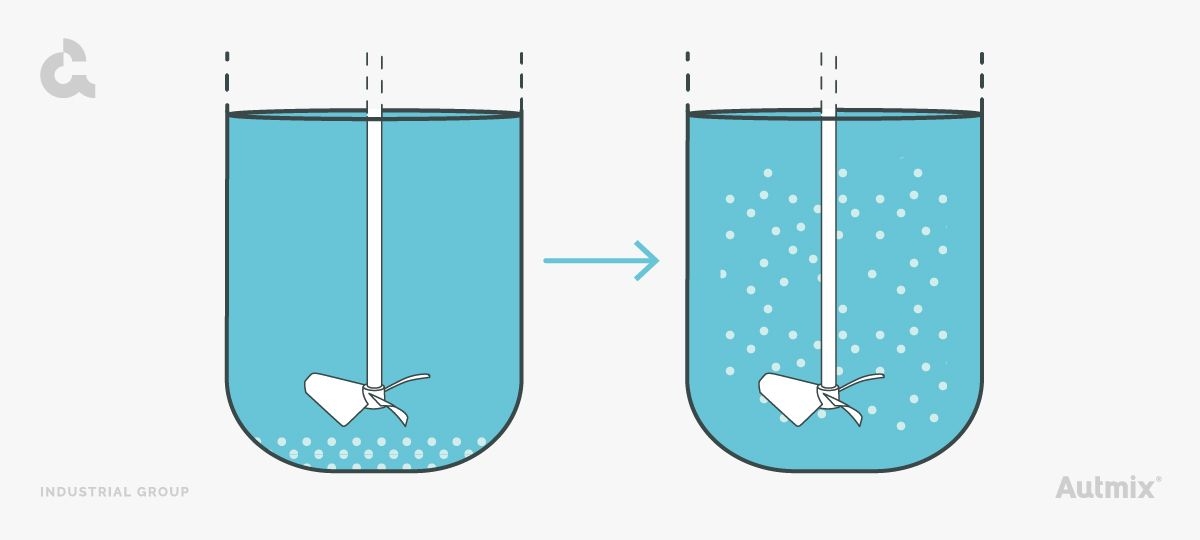

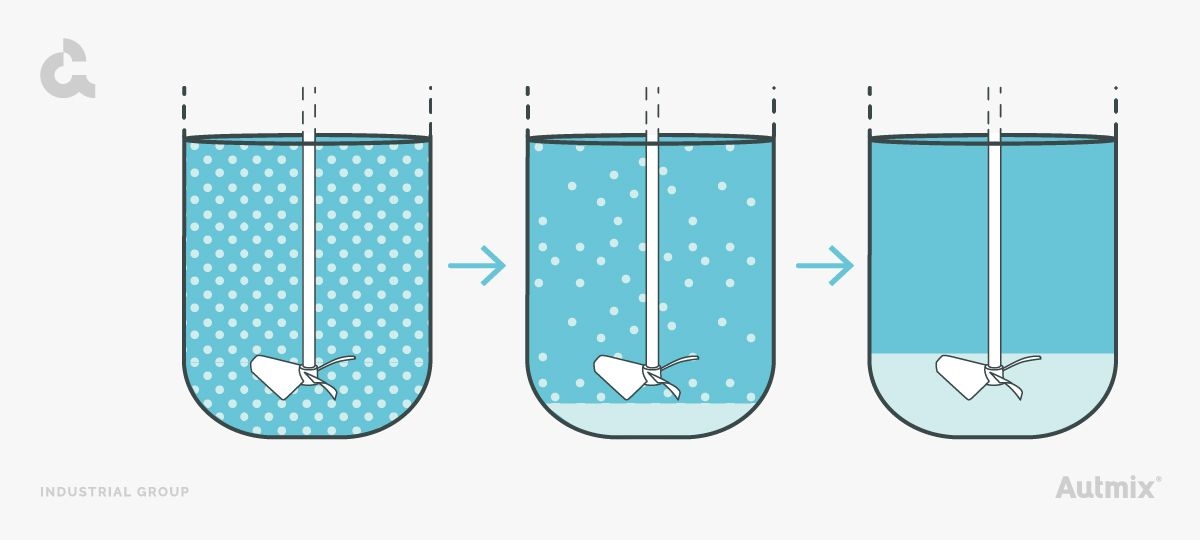

Suspensión

Con relación a la suspensión, tiene como objetivo dispersar un sólido en un medio líquido. Es decir, suspender y distribuir los sólidos por todo el depósito con lo que se crea una mezcla heterogénea.

Un ejemplo de suspensión de sólidos es el proceso de lixiviación utilizado en la industria minera. En este, se colocan varios minerales dentro de un contenedor con productos químicos. A los cuales, el agitador se encarga de distribuir uniformemente a lo largo del depósito, de forma que las superficies se mantienen en constante contacto con el fluido. Así, determinados elementos del sólido se disuelven en el fluido y dan como resultado un mineral más puro.

Para realizar un proceso de suspensión se requiere un equipo de gran tamaño, con un elevado consumo de potencia. Por lo tanto, recomendamos equipos como los mezcladores verticales a los cuales se les puede integrar el perfil Sabre; tiene una gran capacidad de bombeo que le permite movilizar los sólidos de manera eficiente.

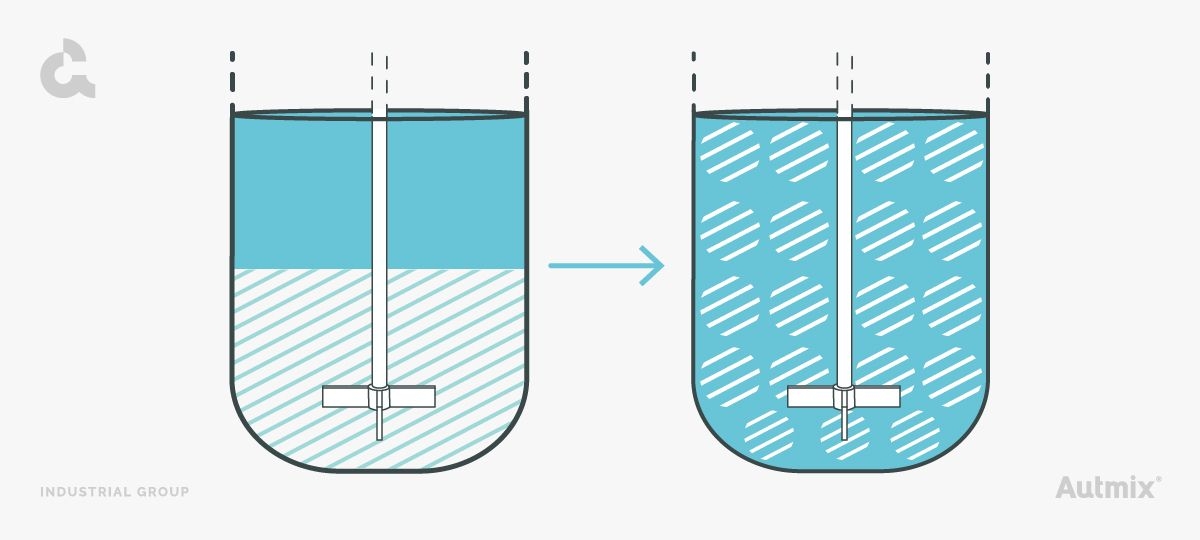

Emulsión

La emulsión es una mezcla de dos líquidos químicamente incompatibles, hasta alcanzar un resultado lo más homogéneo posible. Esto se logra debido a que las partículas de un líquido son envueltas por el otro. Como ejemplo, tenemos la producción de mayonesa, donde se realiza una mezcla de agua y aceite.

El resultado de esta solución de agitación es principalmente aplicado en las industrias farmacéutica y cosmética. En la primera, es parte esencial en la fabricación de vacunas. Mientras que en la segunda permite la producción de lociones, bálsamos, o sustancias hidratantes para la piel. De igual forma, tiene aplicaciones en la industria alimentaria; es indispensable en el proceso de elaboración de la ya mencionada mayonesa, yogurt, helado, entre otros.

Una excelente opción para realizar los procesos de emulsión es con la serie de agitadores verticales grandes y medianos. Dichos equipos, pueden contar con un móvil rotor-estator, el cual está diseñado especialmente para realizar tareas de emulsión. Es importante señalar que, para soluciones de emulsión se utilizan hélices de flujo radial.

Dispersión

El concepto de dispersión es simple, consiste en esparcir un gas en un medio líquido. Por ejemplo, podemos encontrar dicha solución en bebidas como el refresco o la cerveza.

Para realizar esta tarea, recomendamos hélices de flujo radial en agitadores verticales. Además, podemos integrar un móvil tipo turbina, el cual permite una dispersión rápida a través de todo el depósito. Cabe destacar que esta solución de agitación la podemos encontrar desde la industria alimentaria hasta la minera.

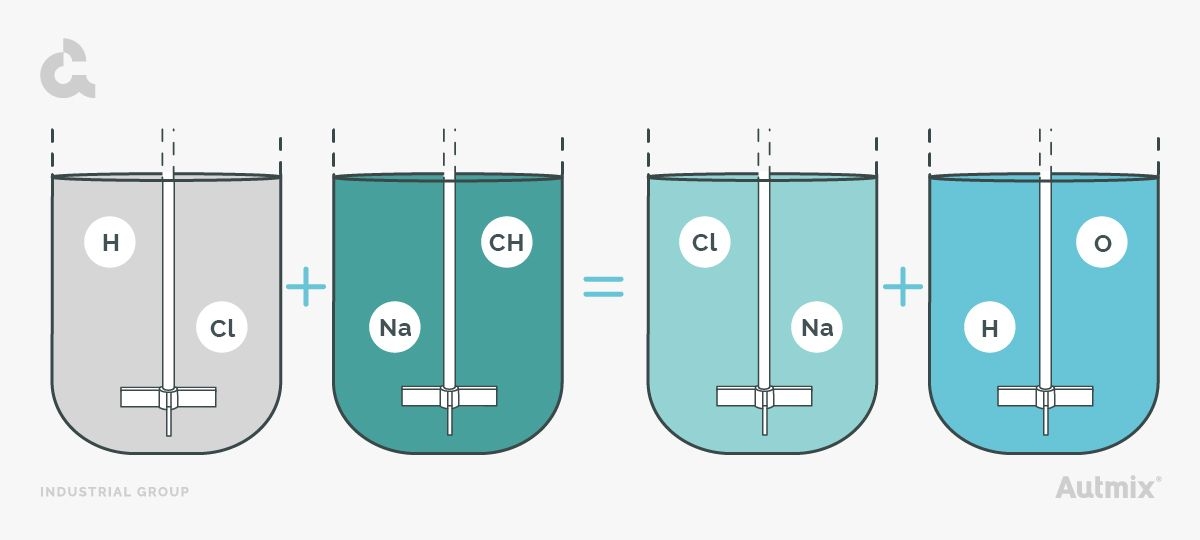

Neutralización

El proceso de neutralización hace referencia a una reacción química entre disoluciones ácidas y básicas, las cuales dan como resultado sal y agua. Al igual que otros procesos, la neutralización se puede realizar con diversos móviles. Sin embargo, es recomendable utilizar aditamentos que generen flujo axial tales como las hélices Sabre, Nabla, Stokes y Gamma o las turbinas marinas o de doble flujo.

Una de las aplicaciones más comunes de esta reacción se encuentra en el tratamiento de aguas residuales. Debido a que, necesitan realizar este proceso para ajustar su valor de pH; sólo así podrán cumplir los requisitos de las unidades de proceso para tratamiento de aguas. Esto se debe a que muchas aguas residuales ácidas cuentan con metales no deseados. Por lo que, al disolver con un reactivo alcalino, aumenta el pH y separa estos metales con el proceso de neutralización.

Coagulación

La coagulación, es el paso siguiente a la neutralización para eliminar las fracciones coloidales, que son las partículas externas presentes en las aguas residuales. Es decir, separar el agua de elementos ajenos, tales como minerales o sales y les permite regresar al consumo público o para uso industrial.

Con esta solución de agitación, al tener el agua separada químicamente del resto de compuestos, es necesario comenzar la filtración. Con ese fin, se agrega una sustancia coagulante a la mezcla que, apoyada por una agitación rápida, comienza a juntar las sales y los minerales, formando una agrupación llamada flóculo. Para realizar una coagulación, se recomienda utilizar equipos de flujo axial que puedan alcanzar elevadas revoluciones por minuto.

Floculación

La floculación se encuentra estrechamente relacionada a la coagulación y corresponde a la parte final del proceso. La cual, consiste en agregar una sustancia floculante; con el fin de aumentar el volumen y peso del floc, así como su cohesión. De esta forma, todos los flóculos se precipitarán y agruparán en el fondo del tanque. Es importante mencionar que este proceso será más eficaz, entre mejor haya sido la coagulación.

Esta solución de agitación requiere condiciones muy específicas para alcanzar el resultado deseado. El equipo debe girar a bajas velocidades para evitar romper los flóculos, pero con la suficiente fuerza para evitar su engrosamiento progresivo. En Autmix Flow contamos con móviles de flujo axial, especialmente diseñados para realizar esta clase de tareas.

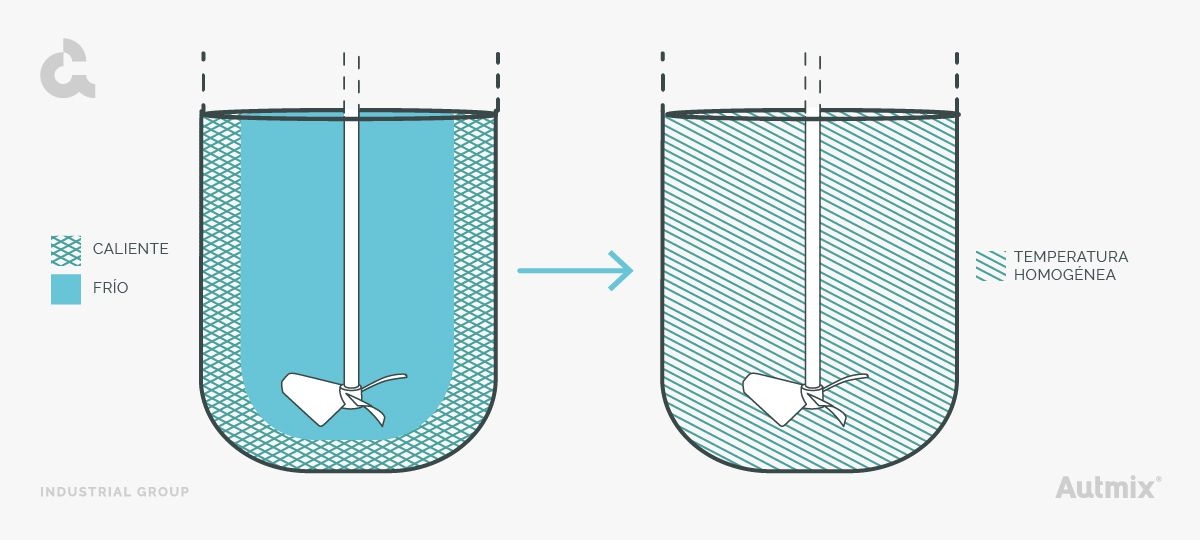

Intercambio térmico

Esta solución de agitación consiste en agilizar el intercambio de temperatura en un sistema tanque-fluido. En otras palabras, que al calentar o enfriar el producto dentro de un contenedor, cambie su temperatura de manera uniforme.

El proceso de intercambio térmico puede realizarse con cualquier tipo de agitador. Sin embargo, los móviles tipo ancla cuentan con ciertas características que los convierten en una opción ideal. Al ser fabricado a la medida del tanque, evita que el producto quede estancado en sus paredes o aristas. Esto brinda un flujo constante en todo el contenedor, por lo que se realiza el intercambio térmico eficientemente.

El intercambio térmico lo encontramos en las industrias cosmética, farmacéutica o alimentaria. En esta última existen varios ejemplos concretos, como pueden ser las mezclas de chocolate; en este proceso se coloca una resistencia en el exterior del tanque para calentar el producto, y un agitador tipo ancla debe mantener un flujo constante. De lo contrario, el producto que se encuentre estanco en la superficie del contenedor terminará por quemarse, comprometiendo, incluso, parte de la cadena de producción.

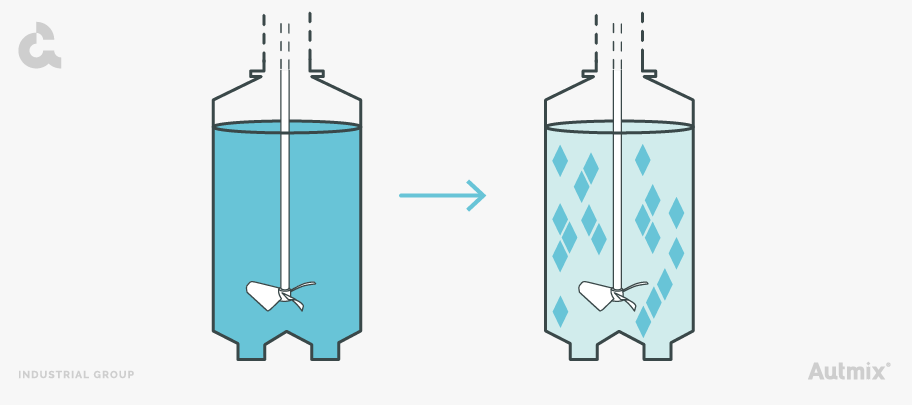

Cristalización

De forma sencilla, esta solución de agitación tiene como objetivo formar cristales sólidos partiendo de una fase diferente, generalmente líquida. Para lograrlo, es necesario reducir la solubilidad del producto mediante evaporación, reacción, adición de disolvente, o refrigeración.

Mientras tanto, el agitador se encarga de agilizar la reacción química, uniendo los átomos dispersos en redes cristalinas. Al producirse estos cristales, deben agitarse con la intensidad necesaria para mantenerlos suspendidos sin presentar roturas.

La cristalización de azúcar, realizada en tanques tipo “tacho”, es el ejemplo idóneo y una de las aplicaciones más comunes de esta solución. Para la cual, contamos con la serie de agitadores verticales con perfil axial tipo Sabre y cuyos dedos aumentan la turbulencia, por lo que agilizan la colisión de partículas y formación de redes cristalinas.

Cabe mencionar que, además de la azucarera, podemos encontrar este proceso en industrias como la farmacéutica o química.

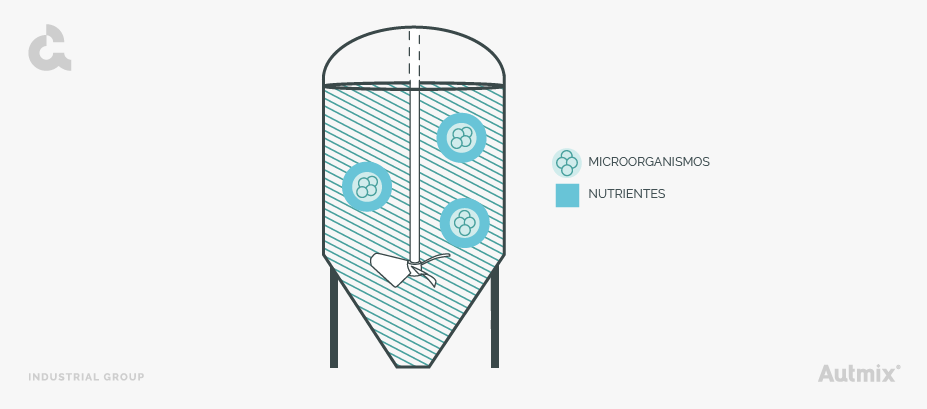

Fermentación

La fermentación tiene como objetivo obtener nutrientes, mediante la suspensión de ciertos microorganismos que los contienen. Sin embargo, al trabajar con microorganismos, es entendible que el comportamiento de la mezcla sea un tanto inestable. Por ello, al agitarlos en contenedores de gran tamaño, mantenemos a los microorganismos como una mezcla turbulenta, con un flujo abultado. Al realizar tareas de fermentación es posible utilizar cualquier equipo.

Tal vez, el ejemplo de fermentación más común lo encontramos en bebidas alcohólicas, donde mediante la estimulación de levaduras obtenemos el etanol. También existe la fermentación láctica que también, es la base de diversos productos pertenecientes al sector lácteo.

Como te habrás dado cuenta, las soluciones anteriores, derivadas del proceso de agitación, no sólo consisten en revolver fluidos. También, existen una enorme cantidad de procesos derivados para los cuales, en ocasiones, serán necesarios equipos especialmente diseñados con el objetivo de realizar dicha función y tienen como resultado diversos tipos de mezcla.

Por ello, si deseas asesoría para encontrar el equipo de agitación indicado no dudes en contactarnos. En Autmix contamos con especialistas en el diseño y montaje de agitadores industriales; además de una amplia experiencia en soluciones de agitación.

Reduce tus costos operativos

Quiero que me contacten